茨城工場の溶剤回収システムが第48回「環境賞」にて優秀賞を受賞いたしました

株式会社寺岡製作所(本社:東京都品川区、代表取締役社長 辻󠄀 賢一/以下「当社」)は、茨城工場に設置した大気放出ゼロの揮発性有機溶剤回収システムである「クローズドVOC 回収システム(以下、本システム)」にて、高砂熱学工業株式会社(本社:東京都新宿区、代表取締役社長COO:小島和人/以下「高砂熱学工業」)と共同で第48 回「環境賞」(主催:国立環境研究所・日刊工業新聞社、後援:環境省)※1 にて「優秀賞」を受賞いたしました。

経緯

粘着テープ工場や印刷工場の製造工程には、粘着剤をフィルム・紙等に塗布し乾燥させ、不要な溶剤を蒸発させるドライヤ(溶剤乾燥炉)があります。そこで排出されるVOCは、光化学スモッグの原因になるなど、呼吸器系や粘膜に健康被害を与えることが知られています。2018年度における日本国内のVOC総排出量は約64万トン、粘着テープ工場や印刷工場においては約5万トンにのぼります(※2)。

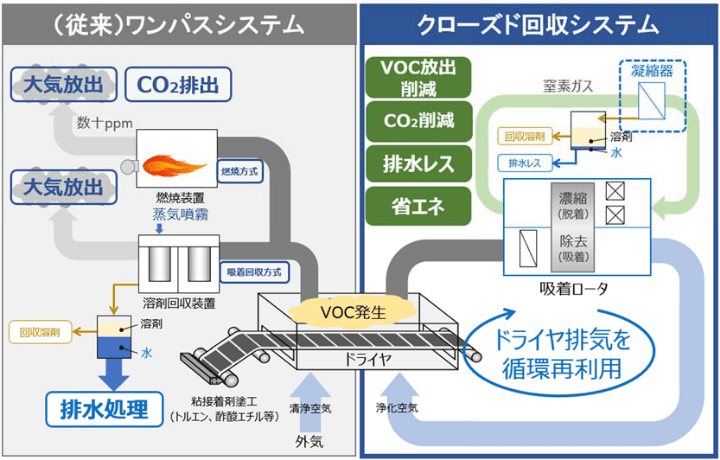

従来のVOC処理方法であるワンパスシステム(図1、左)は、ドライヤから排出されたVOCを含む排ガスを、燃焼(※3)、または吸着回収(※4)することで処理するものです。法令には遵守しているものの、VOCを完全に処理できるわけではなく、一定濃度(数十~数百ppm)で常に大気放出されています。さらに燃焼方式の場合、大量のCO₂が発生するため、脱炭素社会実現の観点からもVOCの非燃焼処理が望まれています。

本システムについて

本システム(図1、右)は、ドライヤから排出されたVOCを含む排ガスを、吸着ロータで浄化したあとに、ドライヤの給気として循環再利用するシステムです。主要機器は、吸着ロータ(吸着剤に不燃材のゼオライト採用)、ブラインチラー、冷却塔、コンプレッサなどで構成され、以下の特長があります。

- ドライヤの排気を給気として循環再利用(クローズド化)することにより、VOCの大気放出量を大幅に削減

- 非燃焼方式のため、VOC燃焼処理によるCO₂排出量を削減

- 従来の吸着回収方式では水蒸気の使用に伴う排水処理が必要であったが、本システムは循環系内の水分のみが回収されるため、排水削減(排水レス)・排水処理コスト減

- クローズド化することにより、特に冬期においてドライヤの給気に必要な加熱エネルギーを削減(省エネ)

粘着テープ工場では国内初となる

クローズドシステムの実証運転を実施

昨年3月、当社の茨城工場に本システムを設置し、 処理ガス量:5,000Nm³/h、処理ガス濃度:2,900ppm、処理ガス温度:70℃の設計条件にて、同6月から、12時間連続運転などの実証運転を高砂熱学工業と共同で実施しました(図2)。稼働中の施設でクローズド化したシステムを実証することは、国内初の取り組みです。

昨年12月までの約半年間における実証運転を通じて、同社製品の品質、製造環境の安定性、回収溶剤の性状、VOC排出量の削減効果、CO₂の排出量削減効果などを評価した結果、 以下の成果を確認しています。

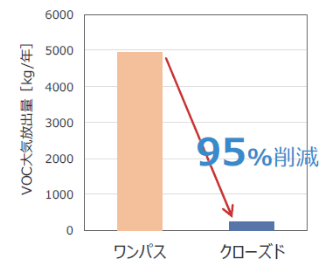

- ワンパスシステムと比べ、VOC大気放出量を95%削減(図3)

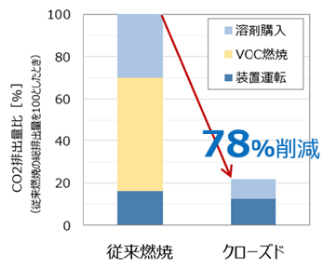

- 燃焼方式ワンパスシステムと比べ、CO₂排出量を78%削減(図4)

- 製品品質は、ワンパスシステムと同等の品質

- 製造環境は、ワンパスシステムでは外気をドライヤに給気するため湿度変化があったのに対し、 クローズド化により低湿度の安定した製造環境を維持

- 回収した溶剤もトルエン純度99.9%以上と高品質な状態で回収

第48回「環境賞」にて「優秀賞」を受賞

本取り組みは、第48回「環境賞」(主催:国立環境研究所・日刊工業新聞社、後援:環境省)※1にて、高砂熱学工業と共同で「優秀賞」を受賞しました。環境保全・環境の質向上へ貢献する技術として評価されました。